Günter Behnisch gilt als einer der bedeutendsten deutschen Architekten der zweiten Hälfte des 20. Jahrhunderts. Seine Gebäude prägten seit den 1950er-Jahren auch international das Bild der jungen Bundesrepublik, besonders durch den Entwurf des Geländes der Olympischen Sommerspiele 1972 in München.

Holzhängeschale „Sonnensegel“ von Günter Behnisch in Dortmund

Typ

Themengebiet

Projektlaufzeit

Eigentümer | Nutzer

Projektbeteiligte

Knippers Helbig Advanced Engineering, Stuttgart/New York: Thorsten Helbig, Florian Gauss, Dominique Sghair; Materialprüfungsanstalt Universität Stuttgart (MPA Stuttgart, Otto-Graf-Institut): Dr. Simon Aicher, Jürgen Hezel; HWR Architekten, Dortmund: Gunnar Ramsfjell, Michael Herold, Georgis Rexin, Sandra Körner; Strauss Fischer, Historische Bauwerke, Krefeld: Dr. Stephan Strauss

Denkmalbehörden:

Landeskonservator Dr. Holger Mertens, Dr. Christoph Heuter, Michael Holtkötter

Standort

Geschichte

1969 fand in Dortmund die Bundesgartenschau Euroflor statt, bei der die Arbeitsgemeinschaft Holz e. V. anhand eines Pavillons die besonderen Eigenschaften des Werkstoffs Holz zeigen wollte. Behnisch entwarf dafür das Sonnensegel, eine hyperbolische Paraboloidschale, bei dem er sich an dem textilbespannten Musikpavillon der Bundesgartenschau 1955 in Kassel von Frei Otto orientierte. Seine Gestaltung steht auch in Zusammenhang mit den Arbeiten des spanisch-mexikanisch- US-amerikanischen Architekten Félix Candela und den Arbeiten von Bauschaffenden aus der DDR, wie Herbert Müller und Ulrich Müther, die seit den 1950er-Jahren mit Schalenbauten – allerdings vor allem aus Beton – experimentierten.

Das Sonnensegel zeigt eine für die Nachkriegszeit typische Architektursprache und gilt zudem als das erste zugbeanspruchte Holzflächentragwerk mit freien Rändern. Es steht auch heute noch für eine neue, heitere und moderne Architektur dieser Zeit in Deutschland.

Baugeschichte des Sonnensegels

Text © Stephan Strauß

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Das Sonnensegel wurde 1969 auf der Kombi-Ausstellung Bundesgartenschau und Euroflor in Dortmunder Westfalenpark präsentiert. Es diente als zentrale Informationsstelle für die Ausstellung. Die Konstruktion war damals die größte bis dahin erbaute Rippenschale – und zwar unabhängig vom Baustoff Holz.

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Das Sonnensegel war ein Experimental- und Demonstrationsobjekt, gewollt und finanziert von der Arbeitsgemeinschaft Holz e.V., Düsseldorf (Arge Holz) mit einem klaren Ziel: „Der Pavillon soll aus Holz konstruiert werden und als Demonstrationsobjekt für fortschrittliche Holzbauweise dienen können.“ Mit dem Entwurf war die Erwartung verbunden, dass „[n]eben Stahl und Beton […] nun das Holz als dritter gleichberechtigter Partner die architektonische und konstruktive Linie unserer Zeit mitbestimmen“.

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Mit dem Bau wurde 1968 das Büro Behnisch & Partner aus Stuttgart beauftragt, das sich im Jahr davor mit dem Wettbewerbsbeitrag für das Münchener Olympiagelände einen Namen gemacht hatte. Zusätzlich zog die Arge Holz noch Prof. Herbert Kupfer von der TU München hinzu. Kupfer, sein Kollege Prof. Anton Gattnar und der Mitarbeiter Julius Natterer entwickelten einen Prototyp: ein punktgestütztes Hängedach mit den Merkmalen einer Seilnetzkonstruktion.

Foto © saai

Das Team der TU München fertigte diverse Skizzen zur Berechnung der verschiedenen Kräfte an. Die konstruktive Bearbeitung des Prototyps kann maßgeblich Natterer zugeschrieben werden.

Foto © saai

Foto © saai

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Ein zweiter Prototyp entstand an der TU Stuttgart. Statisch-konstruktiv kommt er mit seinen hölzernen Randgurten und den darin eingespannten Holzmembran dem später ausgeführten Bau am nächsten.

Foto © Ingenieurbüro Scholz, München

Als Standort für das Sonnensegel wurde eine zentrale Kreuzung im Parkinneren gewählt, die eine gute Fernsicht auf den Pavillon gewährte und der Funktion als Informationszentrum entsprach.

Foto © Detail

Die Entstehung des Vorzeigeprojekts wurde von der Arge Holz fotografisch begleitet und in verschiedenen Publikationen vorgestellt. Der Beitrag in der Zeitschrift Detail (H. 4, Juli/August 1969) ist der ausführlichste.

Foto © Ingenieurbüro Scholz, München

Das weitgespannte hyperbolische Paraboloid überdeckt eine Fläche von rund 1000 Quadratmetern und ist mit zwei identischen Tiefpunkten konstruiert, an denen die Kräfte in Stahlbetonfundamente geleitet sind.

Foto © saai

Die Hochpunkte sind unterschiedlich konzipiert: Der südliche Hochpunkt ist durch eine geneigte Stütze und zwei Spannseile, der nördliche durch eine Doppelstütze und ein Spannseil gehalten.

Foto © Ingenieurbüro Scholz, München

Die Stahlbetonfundamente der Stützen, Spannseile und Tiefpunkte sind im Untergrund durch Stahlbetonriegel verbunden.

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Die zwischen Hoch- und Tiefpunkten gespannte Membran ist von Tiefpunkt zu Tiefpunkt als Sinuskurve mit einem minimalen Krümmungsradius von 65 Metern konzipiert. Auf dieser Leitkurve gleitet eine zweite Sinuskurve mit einem minimalen Krümmungsradius von 39 Metern, die eine Schrägneigung hat, da die beiden Hochpunkte unterschiedliche Höhenlagen haben.

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Das Flächentragwerk ist aus drei Lagen Holzschalung und darunterliegenden hölzernen Rippen konstruiert. Die Rippen sind in einem Abstand von 1,50 Metern angeordnet. Sie liegen parallel zur Verbindungslinie der Hochpunkte und sind in der planmäßigen Krümmung brettschichtverleimt.

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Der Rand des Sonnensegels ist, analog zu Seilnetzkonstruktionen, zum ersten Mal bei einer solchen Holzkonstruktion als „biegesteifes hölzernes Seil“ mit einem liegenden Querschnitt von 140 x 36 Zentimetern ausgebildet. Die Randglieder sind aus vorgefertigten brettschichtverleimten, gekrümmten Einzelteilen gefügt.

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Für den Aufbau waren Lehrgerüste erforderlich, die die Randgurte stützen.

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Der Anschluss der Rippen an das hölzerne Randseil erfolgt über in die Rippe eingeschlitzte Bleche mit Koppelungsstücken. Diese werden zur Übertragung der Zugkräfte mit den Konsolen des Randseils verbunden.

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Die Druckstützen an den Hochpunkten haben einen kreuzförmigen Querschnitt, wobei sich der parallel zu den Rippen liegende Schenkel nach unten verjüngt, während sich der quer zu den Rippen liegende Schenkel gegenläufig und symmetrisch nach oben verjüngt. Durch diese Anordnung wird in der Stützmitte ein statisch günstiger, kreuzförmiger Querschnitt erzielt.

Foto © Detail

Kräftige Stahlelemente an den Stützenköpfen ergänzen die Kraftübertragung zu den Spannseilen und der Holzmembran. Die silbrigen Bauteile setzen sich farblich von dem warmen Holzton der Stützen ab.

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

Als Dacheindeckung kam eine Kunststofffolie zum Einsatz. Die Bahnen wurden mit holzfreundlichem Dispersionskleber aufgebracht und so verlegt, dass keine Stoßfugen sichtbar waren. An den Traufkanten war eine leichte Aufkantung notwendig.

Foto © saai

Die räumliche Gliederung und Nutzung unter dem weit geschwungenen Dach ist über lediglich einen Plan von Behnisch & Partner überliefert: Dort ist eine raumbildende Böschungsgestaltung eingezeichnet, die an die Landschaftsgestaltung für das Olympiagelände in München erinnert, und verschiedene Buchten ausbildet.

Foto © TUM – Lehrstuhl für Holzbau und Baukonstruktion

In den Buchten der Böschungen wurden farbige Kabinen mit polygonalem Grundriss und integrierten Vitrinen aufgestellt. Ein Auditorium mit 150 Sitzplätzen vervollständigte die Ausstattung.

Foto © Stadt Dortmund, Archiv Westfalenpark

Das Sonnensegel wurde im Lauf der Jahrzehnte für verschiedene Veranstaltungen genutzt. Von der originären Ausstellungsarchitektur hat sich jedoch nichts erhalten.

Foto © Stephan Strauß

Erste Mängel traten schon kurz nach der Fertigstellung auf und betrafen die Dachhaut, die Undichtigkeiten aufwies. Die Kunststoffschicht wurde mit Bitumendachbahnen überdeckt. Auch der Randanschluss wurde stark verändert. Man brachte Randwinkelbleche ein, die als silberne Aufkantung seitlich sichtbar blieben.

Foto © Stephan Strauß

Ein Gutachten diagnostizierte 2007 Fäulnis- und Korrosionsschäden an den Stützen und Seilen sowie an der Holzschalung. Entsprechend ertüchtigte man 2009 die Stützen und Spannseile der beiden Hochpunkte durch eine additive Stahlkonstruktion: Die kreuzförmigen Stützen wurden in allen vier Innenecken durch Winkelprofile, die Zugseile durch ein weiteres Zwillingsseil verstärkt.

Foto © Thomas Knappheide

Ende 2012 wurde das Sonnensegel schließlich aus Sicherheitsgründen für die Öffentlichkeit gesperrt.

Detail Ausgabe 4/1969

Die Zeitschrift Detail brachte in der Ausgabe 4/1969 eine ausführlichen Bericht über de Konstruktion des Sonnensegels, illustriert mit Fotos des Bauprozesses, Plänen und konstruktiven Details. Der Bericht ist mittlerweile eine historische Quelle für die Bauforschung und ein wichtiges Dokument für die Planung der Instandsetzung.

mit freundlicher Genehmigung von Detail

Sattelförmige Flächentragwerke aus Holz – ein Überblick

Text © Prof. Berthold Burkhardt

Dorfkirche Langennaundorf, 14. Jhd., Umbau 1715 mit Neugestaltung des Innenraums. Foto © Ingolf Walther, Pfarramt Uebigau

Gewölbte Holzdecken sind in der Regel als Tonnengewölbe seit dem Mittelalter bekannt. In ihrer Formgebung orientieren sie sich an Steingewölben, Bemalung oder Putz und Stuck verstärken den Eindruck, es handele sich um ein Steingewölbe.

Diese nicht selbsttragenden Konstruktionen werden auch Scheingewölbe genannt, da sie meist an Dachstühlen befestigt sind. Nicht selten wurden Flachdecken durch hölzerne Tonnen ersetzt, trotz konstruktiver Schwierigkeiten beim Einbau in Sparren- und Kehlbalkendächer.

St. Burchardi, Halberstadt, 12. Jhd., um 1700 Austausch einer Flachdecke gegen ein Tonnengewölbe aus Holz. Foto © Prof. Burkhardt, Braunschweig

Ab Mitte des 19. Jahrhunderts wurden immer weniger Holzgewölbe gebaut. Neue Materialien wie Eisenkonstruktionen und Drahtgeflechte als Putzträger (sogenannte Rabitzdecken) kamen stattdessen zum Einsatz. Ein Niedergang der Holz- und Zimmermannskonstruktionen setzte ein, Handwerkskenntnisse gingen für immer verloren. Beton und Eisen eroberten den Markt, auch weil man fälschlicherweise annahm, sie seien feuerfest.

Gaspard Monge, Darstellende Geometrie, Leipzig 1900 (französische Erstausgabe 1798)

Eine seltenere Form von Dächern ist das antiklastische, sattelförmige Flächentragwerk aus Holz. Es folgt in der Regel in seiner Form dem hyperbolischen Paraboloid, kurz HP. Die Geometrie des HP ist seit langem bekannt. Sie findet Erwähnung u. a. in den mathematischen Exkursen bei Christopher Wren (1632–1723); genaue geometrische Darstellungen und Berechnungen gehen auf den französischen Ingenieur und Mathematiker Gaspard Monge (1746–1818) zurück.

Jürgen Joedicke, Schalenbau. Konstruktion und Gestaltung, Krämer Verlag, Stuttgart 1962. Foto © Karl Krämer Verlag, Stuttgart

Bei der Analyse der Geometrie und ihrer Generierung zeigt sich, dass das HP als Regelfläche und auch als Translationsfläche bildbar ist: Bei der Regelfläche kreuzen sich zwei Scharen von Geraden; bei der Translationsfläche werden auf einer Leitkurve – eine Parabel – eine zweite Kurve als Erzeugende – ebenfalls eine Parabel – so geführt, dass ihre Ebenen immer parallel bleiben. Die Ebenen der Leitkurve und der Erzeugenden sind vertikal und stehen im rechten Winkel zueinander.

Jürgen Joedicke, Schalenbau. Konstruktion und Gestaltung, Krämer Verlag, Stuttgart 1962. Foto © Karl Krämer Verlag, Stuttgart

Ab den 1960er Jahren wurde zum Thema HP verstärkt an den Technischen Hochschulen geforscht. Das 1962 erschienene Buch von Jürgen Joedicke, Professor an der TH Stuttgart, ist bis heute ein Standardwerk zum Thema Schalenbau.

Antoni Gaudí, Schule der Sagrada Familia, Barcelona, 1909. Foto © Canaan, 2008. CC BY-SA 4.0

Die ersten Anwendungen des HP ließen allerdings auf sich warten, denn Berechnung und Herstellung der HP Schalen erschienen kompliziert. Erst zu Beginn des 20. Jahrhunderts kamen sie zum Einsatz: Antoni Gaudí nutzte die HP Regelfläche für dünne Schalenelemente aus Ziegel und Naturstein, z.B. bei der Schule der Sagrada Familia in Barcelona. Der russische Ingenieur Wladimir Schuchow setzte sie für seine Gitterkonstruktionen wie die Wassertürme und Hallen in Nishni Novgorod ein.

Giorgio Baroni, Lagerhalle, Tresigallo, 1939. Foto © Prof. Arch. Adriana Guisasola

In den ersten Jahrzehnten des 20. Jahrhunderts leisteten Eugène Freyssinet (1879–1962) mit seinen Werken in Spannbeton und Bernard Lafaille (1900–1955) mit neuesten Berechnungen die Vorarbeit für eine weite Verbreitung der Stahlbetonschalen. Schalen aus Beton benötigen zur Herstellung eine Schalung. Die Schalung kann bei HPs als Regelflächen aus geraden gleichen Brettern geformt werden. Erste HP Schalen aus Stahlbeton wurden in den 1930er Jahren gebaut, unter anderen von Giorgio Baroni (1907–1968) in Italien.

Felix Candela, Enrique de la Mola, Nuestra Señora de la Soledad, 1956, Mexiko City. Foto © Leonardo Finotti photography

Der amerikanische Architekt mit spanisch-mexikanischen Wurzeln Felix Candela (1910–1997) wurde Vorreiter für die dünne, sattelförmige Betonschale. Er realisierte zwischen 1950 und 1970 zahlreiche HP: Diese Schalen aus teilweise vorgespanntem Stahlbeton benötigten zur Herstellung eine Schalung gleicher Form, die aber nicht notwendigerweise freitragend sind, wie das endgültige Bauwerk selbst.

Gazell Macy Du Bois, Ontario Pavillon, EXPO 67, Montreal 1967. Foto © Prof. Burkhardt, Braunschweig

Die leichtesten weitspannbaren Flächentragwerke mit sattelförmiger Krümmung stellen zweifelsohne die textilen Membranbauten dar. Sie sind jedoch aufgrund ihrer gleichmäßigen und ausschließlichen Zugbeanspruchung keine hyperbolischen Paraboloide, sondern Minimalflächen.

Die Fläche wird durch eine vorgespannte Membran zwischen biegesteifen Rändern oder Randseilen gebildet. Die Zugkräfte der Membran müssen immer über Abspannungen und Anker oder über biegesteife Ränder aufgenommen werden. Nur Letztere lassen freie Auskragungen zu.

Frei Otto, Sonnensegel, Bundesgartenschau Kassel, 1955. Foto © saai Archiv für Architektur und Ingenieurbau

Das erste große sogenannte Sonnensegel realisierte Frei Otto in Zusammenarbeit mit dem Textilunternehmer Peter Stromeyer 1955 auf der Bundesgartenschau in Kassel. Die Spannweite zwischen den Eckpunkten betrug 18 Meter.

Informationspavillon, Lucien-Jacques Baucher, Jean-Pierre Blondel, Odette Fillipone, René Sarger (Ingenieur), Brüssel, 1958 (abgerissen 1973). Foto © Architecture, nr. 25, 1957

Das sattelförmige weitgespannte Holzflächentragwerk kam vor allem in der zweiten Hälfte des 20. Jahrhunderts zum Einsatz, möglicherweise angeregt durch den Schalungsbau aus Holz.

Bekanntestes Beispiel ist der Informationspavillon in Brüssel anlässlich der Weltausstellung 1958. Die Schale des Informationspavillons hat als Grundriss die Form eines unregelmäßigen Rhombus und besteht aus Holzbrettern in der Tragebene. Da die Schale auf zwei Punkten aufgelagert ist, besteht eine Kippgefahr, der die dünnen Stützen am Rand entgegenwirken.

John W. Storrs, James G. Pierson, Pavillon auf der Centennial Exhibition, Portland, Oregon, USA, 1959. Foto © Photo Art Commercial Studios / Oregon Historical Society

Die bis dahin wohl größte sattelförmige Schale aus Holz ist der Ausstellungspavillon der holzverarbeitenden Industrie auf der Centennial Exhibition in Portland, Oregon, USA, aus dem Jahr 1959 von John W. Storrs und James G. Pierson. Jeweils zwei freitragende Schalen stützen sich gegenseitig ab, wodurch die notwendige Kippsicherung erreicht wird.

Curt Siegel, Franz Krauß, Versuchsbau, TH Stuttgart, 1962. Foto © ITKE, Stuttgart

In Deutschland setzte Anfang der 1960er Jahre eine intensive Forschung zu Holzflächentragwerken ein. Die Holzbauindustrie förderte diese Entwicklung. Curt Siegel, Professor für Tragwerkslehre an der TH Stuttgart und sein damaliger Oberingenieur Franz Krauß errichteten 1962 einen Versuchsbau auf dem Gelände der Hochschule. Zwei quadratische HP stehen auf drei Fundamenten aus Stahlbeton. An einem Hochpunkt stützen sie sich gegenseitig. Der Versuchsbau musste der Erweiterung der Hochschule weichen.

Wollensak Architekten, Franz Krauß, St. Elisabeth, Ludwigsburg, 1964. Foto © Prof. Burkhardt, Braunschweig

Angeregt durch die Forschungsarbeiten wurden HP Schalen in der Praxis häufiger angewandt. Es entstanden vor allem Kirchenbauten mit Überdachungen aus weit gespannten HP Schalen aus Holz wie zum Beispiel St. Elisabeth 1964 in Ludwigsburg und die Corviniuskirche 1966 in Göttingen, beide Überdachungen von Franz Krauß geplant und berechnet. 1969 folgte die Kirche St. Pius X in Krefeld (Tragwerksingenieur Stefan Polónyi): Vier quadratische HP Schalen überspannen den Kirchenraum.

Erwin Rohrberg, Franz Krauß, Corviniuskirche, Göttingen, 1966. Foto © Prof. Burkhardt, Braunschweig

Josef Lehmbrock, Stefan Polónyi, St. Pius X, Krefeld, 1968. Foto © Prof. Burkhardt, Braunschweig

Jörg Streitparth, Gerd Wessel, Günter Pöschel, Milch-Mokka-Bar Kosmos, Cottbus 1969. Foto © Bundesarchiv, Bild 183-L0721-0336 / CC-BY-SA 3.0

Neben den zahlreichen HP Schalen aus Stahlbeton von Ulrich Müther und Herbert Müller wurden der DDR HP auch Schalen aus Holz gebaut. 1969 wurde im Zentrum von Cottbus die Milch-Mokka-Bar Kosmos als Stahl-Holzkonstruktion nach Entwürfen von Jörg Streitparth, Gerd Wessel und dem Tragwerksingenieur Günter Pöschel erbaut. Sechs quadratische HP Schalen waren radial angeordnet, was dem Bau im Volksmund den Namen „Sternchen“ eintrug. 2007 musste es einem Einkaufszentrum weichen.

H. Reichard, Musikpavillon, Leoben, Österreich, 1967.

Frei auskragende HP Schalen entstanden erst in den 1960er Jahren. Eine ist der Musikpavillon von H. Reichard in Leoben, Österreich, 1967. Er besteht aus zwei steil aufragenden HP Schalen, die sich gegenseitig stützen, und steht heute unter Denkmalschutz. Ebenfalls eine Rippenschale ist das sogenannte Sonnensegel von Behnisch & Partner in Zusammenarbeit mit dem Ingenieurbüro Günter Scholz, München, sowie dem Tragwerksplaner Julius Natterer für die BUGA 1969 in Dortmund.

Julius Natterer, Gernot Minke, Ausstellungspavillon auf der BAU, München, 1968. Foto © Leoben81, 2012, CC BY-SA 3.0 at. Foto © Bauwelt, H. 2, 1969

Ein weiterer Bau ist eine Rippenschale von Julius Natterer und Gernot Minke für die Messe BAU in München, 1968 (abgerissen).

Behnisch & Partner, Günter Scholz, Julius Natterer, Sonnensegel für die BUGA/Euroflor, Dortmund, 1969. Foto © saai | Archiv für Architektur und Ingenieurbau

Das Sonnensegel in Dortmund ist ein hyperbolisches Paraboloid. Es ist als vorgespannte Hängeschale in Rippenbauweise konstruiert. Die HP Schale wird allerdings nicht in der Regelfläche sondern als Translationsfläche ausgeführt bei der die Sinuskurven über eine Sinuskurve als Leitlinie geführt werden. Die Sinuskurven haben mit 65 Metern und 39 Metern unterschiedliche Krümmungsradien.

Das Sonnensegel überdeckt 1000 Quadratmeter mit einer Spannweite von 65 Metern. Die gegenüberliegenden Hochpunkte werden durch abgespannte Stützen aus Holz und Stahl fixiert. Die Randträger als sogenannte biegesteife hölzerne Seile nehmen die Zugkräfte aus den Rippen und der vorgespannten Dachschalung auf. Die Schalungen sind in ihrer Lage jeweils um 45 Grad gedreht.

Herbert Kupfer, Julius Natterer, Modell für die Dächer der Olympiaanlage in München 1972, 1969. Foto © Bauwelt, H. 2, 1969

Nachdem Behnisch & Partner 1968 den Wettbewerb für die Olympiaanlage München gewonnen hatten, folgten umfangreiche Diskussionen über die Machbarkeit weitgespannter Seilnetzdächer mit Acrylglaseindeckung. Julius Natterer favorisierte für große Spannweiten hängende Rippenschalen aus Holz und führte als Beweise für die Machbarkeit das Sonnensegel in Dortmund sowie den Ausstellungspavillon 1968 in München an. Für das Olympiadach schlug er gemeinsam mit Herbert Kupfer eine aufwendige Konstruktion aus Holzrippenschalen vor. Letztlich überzeugte das Konzept mit Seilnetzen von Frei Otto.

Frei Otto, Möbelfabrik Wilkhan, Bad Münder, 1987. Foto © Wilkhan

In den 1980er und 1990er Jahren wurden nur vereinzelt Flächentragwerke aus Holz realisiert. Ein Beispiel ist die Hängerippenschale von Frei Otto über den vier Produktionshallen der Möbelfabrik Wilkhan in Bad Münder, 19987. Jeweils zwei geneigte Hängeschalen, die in der Hauptachse ein Lichtband führen, überdecken jeweils ein Produktionsfeld von 22 x 22 Metern. Als Eindeckung wurde eine Kunststofffolie eingesetzt.

Frei Otto, Möbelfabrik Wilkhan, Bad Münder, 1987. Foto © Wilkhan

Leopold Mohr, Julius Natterer, Tribüne, Altusried, 1999. Foto © Robin Müller 2009, CC BY-SA 3.0. Neitram 2013, CC BY-SA 4.0

Ein weiteres Beispiel für eine Hängerippenkonstruktion aus Holz von dem Tragwerksingenieur Julius Natterer ist die Tribünenüberdachung von Altusried, 1999. Die Konstruktion wird getragen von fünf auskragenden, räumlichen Fachwerkträgern aus Rundhölzern. An drei Stellen lagern die insgesamt 31 Meter langen Kragträger auf den Betonstützen und Stahlabspannungen auf. Die Tribünenschale ist in Holz-Beton Verbundbauweise bis zu 9 Meter gespannt. Das Dach besteht aus verleimten Holz-Hängerippen, auf die wiederum die Dachschale diagonal aufgenagelt ist. So entstand ein leichtes und aussteifendes Flächendach, das dem Dach anmutigen Schwung verleiht.

Leopold Mohr, Julius Natterer, Tribüne, Altusried, 1999. Foto © Robin Müller 2009, CC BY-SA 3.0. Neitram 2013, CC BY-SA 4.0

Thomas Herzog, Julius Natterer, EXPO Dach, Hannover 2000. Foto © Harald Bischoff, 2006, CC BY 3.0

Einen Höhepunkt der antiklastischen, sattelförmigen Holzflächentragwerke bildet das EXPO Dach für die Weltausstellung in Hannover im Jahr 2000 von Thomas Herzog und Julius Natterer. Die Konstruktion besteht aus zehn Holzschirmen von 39 x 29 Metern Grundfläche und 26 Metern Höhe. Jeder Schirm besteht wiederum aus vier gekrümmten Rippenschalen auf vier auskragenden Trägern von je 28 Metern.

Thomas Herzog, Julius Natterer, EXPO Dach, Hannover 2000. Foto © Sommerci, 2004, CC BY-ND 2.0

Bei dem zweifelsohne imposanten Bau des Expo Dachs kamen nicht unerhebliche Mengen von Stahlelementen zum Einsatz, sodass sich die Frage auftut, ob solche Dimensionen den Holzbau an seine Grenze bringen.

Behnisch & Partner, Günter Scholz, Julius Natterer, Sonnensegel für die BUGA/Euroflor, Dortmund, 1969, Aufnahme vor der Instandsetzung, 2016. Foto © Strauß Fischer – Historische Bauwerke

Holzflächentragwerke können eine lange Lebensdauer besitzen. Die HP Schalen als Kirchendächer in Göttingen, Krefeld oder Ludwigsburg sind nach über fünfzig Jahren in gutem Zustand, zumal sie durch die Dacheindeckungen und geschlossenen Ränder geschützt sind. Voraussetzung sind aber auf jeden Fall regelmäßige Pflegemaßnahmen, vor allem um das Holz gegen Feuchtigkeit zu schützen. Pflege und Wartung gilt natürlich auch für offene Schalen, wie dem Sonnensegel in Dortmund bei dem vor allem die Ränder und die Unterseite der Witterung ausgesetzt sind.

Holz – Baustoff des 21. Jahrhunderts

Text © Thorsten Helbig

Instandsetzung

Das Sonnensegel war ursprünglich für eine temporäre Nutzungsdauer ausgelegt. Wie viele andere temporäre Zweckbauten blieb es aber stehen und wurde vor allem an undichten Dachflächen sowie frei bewitterten Holzteilen durch Regen und Schnee stark geschädigt. Da auch die Tragfähigkeit gefährdet war und eine Sanierung zu aufwändig erschien, war der Abriss nach fast 50 Jahren Standzeit kaum noch zu vermeiden.

Nach Hinweis des damaligen Landeskonservators Markus Harzenetter fertigte die Wüstenrot Stiftung bis 2017 eine Machbarkeitsstudie an und konnte nachweisen, dass das Sonnensegel nicht verloren war, sondern gerettet werden konnte.

Nach umfangreichen Untersuchungen des zeitgeschichtlichen und bauhistorischen Materials sowie der Bausubstanz und mit Hilfe eines digitalen Modells, das die Beanspruchung der einzelnen Bauteile sowie die verschiedenen Belastungssituationen genau analysiert, entwickelten die Ingenieure knippershelbig (Stuttgart / New York) ein Instandsetzungskonzept.

Ziel war es, die Substanz des Sonnensegels weitgehend zu erhalten und die Tragfähigkeit durch eine neue Sekundärstruktur zu sichern. Um das Segel dauerhaft zu stabilisieren, wurden unter Zuhilfe nahme eines Raumgerüsts die defekten Holzstützen ausgetauscht, die geschädigten Bereiche der bauzeitlichen Holzmembran ersetzt und die Holzteile geschützt. Der experimentelle Charakter der Maßnahmen entsprach dem Geist des Objekts, das schon bauzeitlich als Experimentalbau konzipiert war.

Instandsetzung in Bildern

Text © Thomas Knappheide, wo nicht anders angegeben:

Fotos © Thomas Knappheide | Wüstenrot Stiftung

Als die Wüstenrot Stiftung auf den Plan tritt und im November 2015 beginnt, sich für die Instandsetzung dieses herausragenden Denkmals der Konstruktionsgeschichte zu interessieren, ist das Sonnensegel bereits seit einigen Jahren aus Gründen der Standsicherheit für das Publikum geschlossen.

Die Stiftung übernimmt bei Instandsetzungen die Bauherrenrolle, das heißt, ihr obliegt die finanzielle wie operative Leitung des Projekts. Bevor die Entscheidung für eine Instandsetzung fällt und das Objekt in das Denkmalprogramm der Stiftung aufgenommen wird, lässt sie eine Machbarkeitsstudie erstellen. Spezialisten werden beauftragt, die Geschichte des Objekts zu erforschen, den Zustand festzustellen und die Möglichkeiten und Risiken einer Instandsetzung abzuwägen. Hier im Bild eine Vor-Ort-Begehung des Sonnensegels.

Bereits die Machbarkeitsstudie (abgeschlossen im Mai 2017) zum Sonnensegel erforderte den engagierten Einsatz aller Beteiligten. Prof. Berthold Burkhardt (TU Braunschweig und Mitglied Wissenschaftlicher Beirat der Wüstenrot Stiftung) stellte das Sonnensegel in den Kontext der Entwicklungsgeschichte der hyperbolischen Paraboloide, Stephan Strauss (Strauss & Fischer – historische Bauwerke) erforschte die Historie des Objekts und vollzog anhand von Archivalien die Baugeschichte nach. Die Materialprüfanstalt Universität Stuttgart prüfte den Zustand der Holzbauteile. Das Ingenieurbüro Knippers Helbig entwarf mögliche Szenarien der Instandsetzung und entwickelte zwei Varianten:

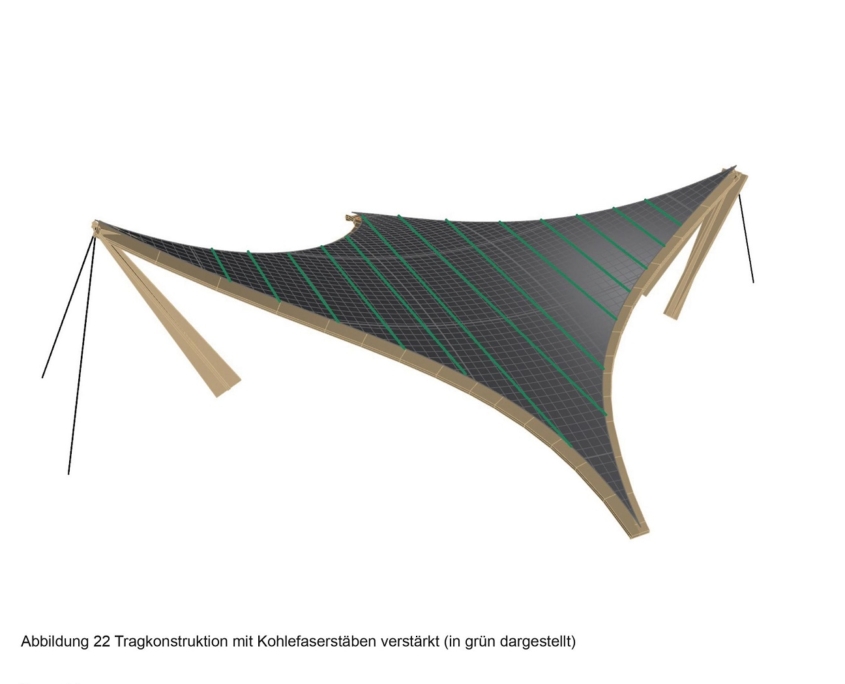

Grafik © Knippers Helbig, Stuttgart/Berlin/New York

Variante 1:

Bei dieser Konzeption erfolgt die vollständige Reparatur der Holzkonstruktion. Alle drei Lagen der kreuzweise verlegten Brettschalung müssen untersucht und gegebenenfalls ersetzt werden. Wie viel Holzteile tatsächlich ausgetauscht werden müssen, lässt sich erst sagen, wenn die Arbeiten begonnen haben.

Grafik © Knippers Helbig, Stuttgart/Berlin/New York

Variante 2:

Bei dieser Instandsetzungsvariante werden zusätzliche Verstärkungsbänder aus kohlenstofffaserverstärktem Kunststoff oder Stahl in die obere Holzbrettlage eingelassen (hier grün dargestellt). Die Bänder sichern eine Redundanz im Lastabtrag ab: Sie „springen ein“ falls die Holzlamellen der unteren Lagen nicht mehr die planmäßig abzuleitenden Zuglasten übertragen können. Eine Überprüfung der noch vorhandenen Tragfähigkeit von Grundmaterial und der Klebeverbindungen ist nur schwer umsetzbar. Diese Variante vermeidet einen umfangreichen Austausch der Holzlamellen. Das ist substanzschonend und innovativ. Bei einer Ausführung mit dem hochleistungsfähigen kohlenstofffaserverstärktem Kunststoff muss eine bauaufsichtliche Zustimmung im Einzelfall (ZIE) beantragt werden. Die Wüstenrot Stiftung ist bereit, diese Variante mitzutragen.

Projektstart ist Juni 2018, mit Ziel Fertigstellung November 2018. Das ist ehrgeizig, aber machbar, so schien es zumindest zum damaligen Zeitpunkt. Als erstes werden die nicht bauzeitlichen Bitumenbahnen abgenommen.

Die oberste Schicht der Dachschalung wird aufgemacht.

Darunter sieht es anders aus als erwartet.

Das Holz ist, anders als auf Grundlage der vorab durchgeführten Überprüfungen angenommen, nicht nur punktuell beschädigt, sondern an den Hoch- und Tiefpunkten großflächig morsch; stellenweise lassen sich die Holzbretterlagen mit der Hand eindrücken.

Das Holz ist, anders als auf Grundlage der vorab durchgeführten Überprüfungen angenommen, nicht nur punktuell beschädigt, sondern an den Hoch- und Tiefpunkten großflächig morsch; stellenweise lassen sich die Holzbretterlagen mit der Hand eindrücken.

Grafik © Knippers Helbig, Stuttgart/Berlin/New York

Die Ausführung mit zusätzlich eingebrachten Bändern aus kohlenstoffaserverstärktem Kunststoff in die Schalung kommt nicht zur Ausführung: Erste Tests an der MFPA Leipzig konnten die aus ähnlichen Einsatzgebieten abgeleitete Tragfähigkeit der Verklebung der Stabendverankerung leider nicht bestätigen.

Somit tritt letztendlich eine modifizierte Variante 1 auf den Plan: die Reparatur der Holzkonstruktion durch Austausch der defekten Teile und eine Verstärkung / Kopplung der unteren Brettlage durch Stahlbänder. Die Leistungen für den Holzbauer müssen entsprechend neu berechnet, der Zeitplan angepasst werden.

Die Stahlverbinder sind korrodiert und müssen saniert werden. Die Stahlseile, die an den beiden Hochpunkten das Segel rückverankern, müssen komplett ersetzt werden, genauso wie die schon durch „Prothesen“ verstärkten Stützen unter den Hochpunkten.

Um Stützen und Seile auszutauschen, wird das Sonnensegel durch ein Gerüst unterstützt.

Mithilfe von Hydraulikstempeln wird das Dach in eine vom Tragwerksplaner vorgegebene Geometrie versetzt.

Ein eigens eingerichteter Steuerstand für die Hydraulikanlage überwacht, dass die Stempel so ausgefahren werden, dass das Dach gleichmäßig gestützt wird, damit die Stützen und Rückverankerungsseile spannungsfrei ausgebaut und ersetzt werden können.

Die Holzteile an den Fußpunkten müssen komplett abgenommen werden.

Auch an den Hochpunkten befinden sich massive Schäden. Die Nebenträger müssen repariert werden. Dazu werden die drei Schichten der Holzlamellen, die die Dachschale ausbilden, komplett abgenommen.

Die Schäden sind umfangreicher als anfangs angenommen, die Arbeiten ziehen sich. Der Sommer geht schnell vorbei. Das Sonnensegel liegt offen, und das Wetter wird immer mehr zu einem Problem. Die Abdeckung muss jeden Morgen abgenommen und am Abend wieder aufgespannt werden, das kostet Zeit und Geld.

Die Reparaturarbeiten am Holz erfolgen mit einer Schäftung. Defekte Abschnitte werden ausgefräst und durch neue Segmente ersetzt, die passgenau eingesetzt und verklebt werden. Der Klebevorgang kann nur bei Temperaturen von über sechs Grad durchgeführt werden. Oft müssen Arbeiten wegen Regen und Kälte unterbrochen werden.

Kleine Reparaturhäuschen schaffen vorübergehend Abhilfe. Sie werden temporär aufgebaut und beheizt, sodass die Arbeiten fortgesetzt werden können.

Die Stahlseile werden ausgebaut und die Gabelköpfe abgetrennt.

In der Holzschalenebene werden Nagelbleche eingesetzt. Sie sichern die Zugkraftübertragung ab.

Im November sind die Reparaturen der Holzbretterlagen weit fortgeschritten, die Nagelbleche sitzen.

Endlich kommt eine dauerhafte Lösung: Die temporären Reparaturhäuschen werden durch ein ständiges Schutzdach ersetzt. Der Bereich zwischen Sonnensegel und Schutzdach kann beheizt werden und die Arbeiten können ohne umständliche Auf- und Abbauten von temporären Maßnahmen fortgesetzt werden.

Nicht mehr tragfähige Stellen an den Nebenträgern werden geschäftet. In die Ausfräsungen werden neue Holzteile eingeleimt.

Der Holzrahmen für die Tiefpunkte ist fertig. Er wurde vorgefertigt und wird nun vor Ort durch Fräsen angepasst.

Foto © Schaffitzel Holzindustrie, Schwäbisch Hall

Die neuen Brettschichtholz-Stützen aus acetyliertem Holz (Accoya) werden vom Holzleimbauer gefertigt.

Die neuen Stützen werden geliefert und in den hier noch leeren Stützenkopf eingesetzt.

Die Stahlbauteile werden vor Ort aufgearbeitet und mit Korrosionsschutz versehen.

Nun kommen auch die neuen, maßgefertigten Stahlseile auf der Baustelle an.

Der große Moment ist gekommen: Das Segel soll durch Anziehen der Rückspannseile wieder vom Gerüstbett gehoben werden. Es sind fast auf den Tag zwei Jahre seit Projektstart vergangen. Aber nun ist der wichtigste Meilenstein erreicht. Die Anspannung ist groß. Stellt sich alles so ein wie vorausberechnet? Und hält die ertüchtigte Holzkonstruktion den immens großen einwirkenden Kräften stand?

An den Anschlagpunkten der Stahlseile wird eine Hydraulikanlage installiert, die die Seile gegen das Fundament vorspannt.

Um den Zugvorgang zu kontrollieren, werden Wegmessgeräte verwendet. Mit ihrer Hilfe lässt sich feststellen, an welcher Stelle das Segel bereits wie weit angehoben wurde.

Mithilfe der Hydraulikpressen werden die Seile angezogen, sodass sie das Segel wieder in die vom Tragwerksplaner berechnete Geometrie bringen.

Mithilfe der Hydraulikpressen werden die Seile angezogen, sodass sie das Segel wieder in die vom Tragwerksplaner berechnete Geometrie bringen.

Sehr langsam wird das Segel in seine ursprüngliche Position gebracht. Das geschieht vorsichtig, Zentimeter und Zentimeter, und wird vom Steuerstand aus überwacht. Die gesamte Aktion dauert einen ganzen Tag.

Geschafft! Das Sonnensegel hängt wieder frei und wird wieder ausschließlich von den Stützen und Abspannseilen getragen.

Das Gerüst wird aber trotzdem noch nicht abgebaut, denn die schützende Dachhaut muss noch aufgezogen werden.

Als Dachabdichtung wird zuerst eine Bitumenbahn aufgebracht.

Als Dachabdichtung wird zuerst eine Bitumenbahn aufgebracht.

Darüber wird eine abschließende Dachmembran mit weißer Folie ausgeführt, so wie es auch beim Sonnensegel 1969 gemacht wurde.

Die Randträger werden mit einer Accoya Holzplatte verkleidet. Eine Attika aus verzinktem Blech bildet den Abschluss.

Die Erdarbeiten stehen noch aus. Dann kann das Sonnensegel wieder für das Publikum geöffnet werden.

#Nachgefragt

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Was macht das Sonnensegel eigentlich zu einem besonderen Bau? Und was sind die Herausforderungen bei seiner denkmalgerechten Instandsetzung? Wir haben nachgefragt!

Interview mit Prof. Philip Kurz

Geschäftsführer der Wüstenrot Stiftung

Interview mit Thomas Knappheide

Projektsteuerung

Interview mit Thorsten Helbig

Knippers Helbig Advanced Engineering, Stuttgart / Berlin / New York

Associate Professor an der Cooper Union, New York

Ausblick

Im Anschluss an die 2021 beendeten Instandsetzungsarbeiten wird das Gelände unter dem Sonnensegel bearbeitet, damit es zukünftig wieder für verschiedene Veranstaltungsformate zur Verfügung steht und auch neuen Nutzungsanforderungen gerecht werden kann. Die bei der Instandsetzung gewonnenen Erkenntnisse sollen im Späteren publiziert werden.

Die Stiftung auf Instagram

WER VERTEIDIGT UNSERE OFFENE GESELLSCHAFT?

Thea Dorn im Gespräch mit Prof. Dr. Heribert Prantl und Prof. Dr. Andreas Rödder

Spätestens seit dem Ende des Zweiten Weltkriegs gilt die Demokratie als Garant für unsere offene Gesellschaft und die freiheitlich-demokratische Grundordnung. Doch die Errungenschaften der Liberalisierung, Emanzipation und Gleichstellung scheinen durch den Aufstieg populistischer und extremer Kräfte zunehmend herausgefordert und infrage gestellt zu werden.

Welche Folgen hat diese Entwicklung für das klassische Parteiengefüge? Müssen die Parteien der viel beschworenen „demokratischen Mitte“ nun zusammenrücken, um die Werte unserer offenen Gesellschaft zu verteidigen? Oder braucht es neue Allianzen? Können progressive Kräfte von links den Rechtspopulismus stoppen oder sind die bürgerlich-konservativen Parteien das Bollwerk gegen den Illiberalismus? Wo ist die Grenze zwischen traditionellem Konservativismus und dem neuen Rechtspopulismus?

Live am 8. April 2025 | 20:00 Uhr:

wuestenrot-stiftung.streamingnow.de

#wuestenrotstiftung #zukunftsfragen

#Repost - @vitradesignmuseum

We are excited to announce our new exhibition »The Shakers: A World in the Making«! #VDMShaker

From 07 June 2025 to 28 September 2025, the Vitra Design Museum will present a major exhibition exploring the American Shaker community and their unique design culture. Established in the eighteenth century, the Shakers were a free church community that embraced social equality, communal property, and pacifism, viewing labour and design as crucial expressions of their faith. The Shakers’ radically simple, functional objects have had a profound influence on modern design, inspiring generations of artists, architects, and designers up to the present day. Designed by Milan-based studio Formafantasma, the exhibition will showcase a wide range of Shaker furniture, architecture, tools, and commercial goods, drawn primarily from Shaker Museum, Chatham (USA). Works by contemporary artists and designers enter into dialogue with the historic exhibits, reflecting on the Shakers’ enduring relevance. Displayed throughout the show, these specially commissioned works will create moments of interaction and tension, inviting visitors to engage with one of the most compelling community experiments of the past centuries.

An exhibition organised by the Vitra Design Museum, the Milwaukee Art Museum, the Institute of Contemporary Art Philadelphia, and the Wüstenrot Foundation in collaboration with Shaker Museum.

More information – www.design-museum.de

@meahoffmann @milwaukeeart @icaphiladelphia @wuestenrotstiftung @shakermusem @formafantasma #vitradesignmuseum #shaker #shakerdesign #design #art #architecture #designexhibition #exhibition #designhistory #designresearch #designer #vitracampus #museum #museenbasel #baselmuseums #thisisbasel #basel #weilamrhein

Image: @apraracticeforeverydaylife based on photo by @alexlesage__

⏰ Noch eine Woche - Der Countdown läuft!

Die Ausschreibung zu unserem Wettbewerb

„𝗟𝗮𝗻𝗱 𝘂𝗻𝗱 𝗟𝗲𝘂𝘁𝗲 - 𝗠𝗲𝗵𝗿 𝗢𝗿𝘁𝗲 𝗳ü𝗿 𝗩𝗶𝗲𝗹𝗲“ endet.

📣 Bewerbt euch noch bis zum ❗️ 𝟭𝟳.𝟬𝟯.𝟮𝟬𝟮𝟱 ❗️

👉 Wir suchen:

Eure kreativen Nutzungskonzepte für Gebäude und Orte, die Gemeinschaft stärken, soziale Begegnungen ermöglichen und das Dorfleben bereichern.

💡 Mitmachen können:

Engagierte und Initiativen aus ländlich geprägten Dörfern, Ortsteilen und Kleinstädten mit bis zu 10.000 Einwohner:innen in Deutschland, Österreich & der Schweiz.

👉️ Teilnahme kostenfrei.

👉️ Gesamtpreissumme: 50.000 Euro

👉️ Vorstellung auf Website, Publikation und Wanderausstellung

Alle Infos & Bewerbung unter:

𝗹𝗮𝗻𝗱-𝘂𝗻𝗱-𝗹𝗲𝘂𝘁𝗲.𝗼𝗿𝗴 | Link auch in unserer Story

Wir freuen uns auf eure Beiträge! ❤️

#LandundLeute #MehrOrteFürViele #Zusammenhalt #wüstenrotstiftung #wuestenrotstiftung

Gemeinschaft der Freunde

Deutscher Eigenheimverein e.V.

Hohenzollernstraße 45

D-71638 Ludwigsburg

Foto: Thomas Wolf © Wüstenrot Stiftung

Foto: Thomas Wolf © Wüstenrot Stiftung Foto © Wüstenrot Stiftung

Foto © Wüstenrot Stiftung